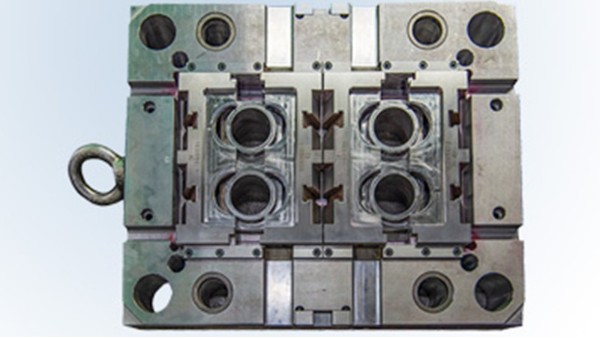

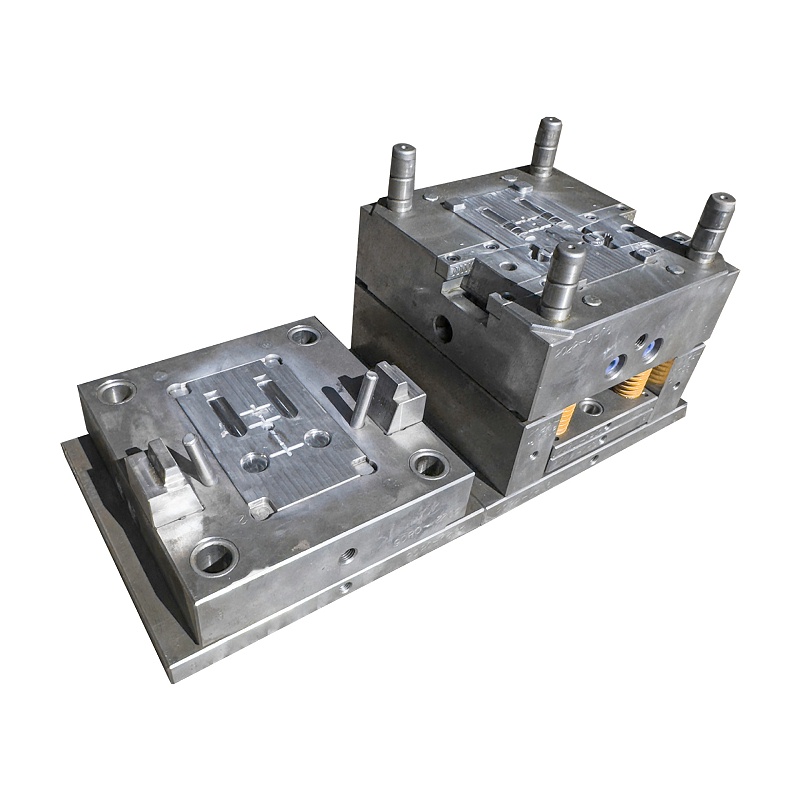

20年中高端品牌精密注塑件定制服務(wù)商

提供從產(chǎn)品設(shè)計(jì)/模具制造/注塑量產(chǎn)整套解決方案

提供從產(chǎn)品設(shè)計(jì)/模具制造/注塑量產(chǎn)整套解決方案

在PVC注塑成型過(guò)程中,氣泡、短射、翹曲等缺陷直接影響生產(chǎn)效率和產(chǎn)品合格率。本文從注塑模具加工、模具設(shè)計(jì)優(yōu)化與工藝參數(shù)協(xié)同角度,結(jié)合行業(yè)案例與數(shù)據(jù),深度解析

8 大核心解決方案,助力企業(yè)降低廢品率,提升市場(chǎng)競(jìng)爭(zhēng)力。

問(wèn)題根源:澆口過(guò)小或位置偏差導(dǎo)致熔體流動(dòng)不均,引發(fā)短射、牛屎紋(螺旋紋)等缺陷。

優(yōu)化方案:

澆口截面設(shè)計(jì):澆口高度應(yīng)占制品壁厚的50%-60%,降低流動(dòng)阻力(如醫(yī)療級(jí)PVC 制品要求澆口高度 ≥1.5mm)。

多點(diǎn)澆口布局:針對(duì)大型扁平件采用扇形澆口,配合二級(jí)射膠技術(shù),減少流動(dòng)路徑差異。

阻水針與緩沖包:在流道末端增設(shè)緩沖結(jié)構(gòu),降低熔膠沖擊速度,緩解夾水紋。

問(wèn)題根源:排氣不良導(dǎo)致氣體滯留,形成氣泡或燒焦(常見(jiàn)于壁厚>3mm的復(fù)雜結(jié)構(gòu)件)。

優(yōu)化方案:

精密排氣槽參數(shù):深度0.01-0.03mm,寬度5-10mm ,適配PVC 流動(dòng)性(如食品級(jí)制品需更高排氣精度)。

智能排氣桿布局:在熔接痕或型腔末端加裝排氣桿,提升氣體排出效率30%以上。

動(dòng)態(tài)維護(hù)機(jī)制:每5000模次清理排氣孔,避免堵塞引發(fā)黑點(diǎn)問(wèn)題。

問(wèn)題根源:模溫不均導(dǎo)致收縮差異,引發(fā)翹曲或縮痕(非結(jié)晶性PVC收縮率波動(dòng)可達(dá)0.5%-1.2% )。

優(yōu)化方案:

分區(qū)冷卻回路:針對(duì)壁厚差異區(qū)域設(shè)置獨(dú)立冷卻通道,溫差控制在±2℃內(nèi)。

模溫動(dòng)態(tài)調(diào)節(jié):采用PID溫控系統(tǒng),實(shí)時(shí)監(jiān)控并調(diào)節(jié)冷卻水流量,適配高精度醫(yī)療部件生產(chǎn)。

高溫成型策略:在無(wú)縮水風(fēng)險(xiǎn)前提下,模溫提升至50-70℃,延長(zhǎng)熔體流動(dòng)時(shí)間。

問(wèn)題根源:表面粗糙或脫模斜度不足導(dǎo)致粘模(常見(jiàn)于深腔或螺紋結(jié)構(gòu))。

優(yōu)化方案:

超精密拋光工藝:型腔表面粗糙度Ra≤0.2μm,降低脫模阻力(汽車(chē)配件模具要求Ra≤0.1μm )。

梯度脫模斜度:基礎(chǔ)斜度1°-2°,復(fù)雜區(qū)域增至3°-5° ,減少應(yīng)力集中。

復(fù)合鍍層應(yīng)用:鎳-PTFE鍍層降低摩擦系數(shù),延長(zhǎng)模具壽命至50 萬(wàn)模次以上。

問(wèn)題根源:熔體匯合處冷卻過(guò)快,形成強(qiáng)度薄弱區(qū)(熔接痕強(qiáng)度僅為基材的60%-80%)。

優(yōu)化方案:

熔體前鋒加速技術(shù):二級(jí)射膠速度提升至120mm/s,減少溫度損失。

工藝溢料槽設(shè)計(jì):在熔接痕位置預(yù)留溢料槽,成型后切除轉(zhuǎn)移缺陷。

原料預(yù)處理標(biāo)準(zhǔn):PVC含水率≤0.02%,烘干溫度 70℃±5℃,時(shí)間 ≥4小時(shí)。

問(wèn)題根源:鎖模力不足或模具變形引發(fā)溢邊(投影面積每增加10%,鎖模力需提升8%-12% )。

優(yōu)化方案:

模內(nèi)支撐柱布局:每100mm2增加1 根直徑≥20mm 的支撐柱,提升合模穩(wěn)定性。

鎖模力動(dòng)態(tài)校準(zhǔn):按公式“鎖模力≥400 噸 /㎡×投影面積 ” 設(shè)定參數(shù)。

高剛性鋼材應(yīng)用:采用預(yù)硬鋼P20或硬質(zhì)合金,變形量<0.02mm 。

問(wèn)題根源:冷流道廢料占比高達(dá)15%-30%,增加成本與分解風(fēng)險(xiǎn)。

優(yōu)化方案:

針閥式熱流道:精準(zhǔn)控制熔體注射,廢料率降至3%以下。

溫度分區(qū)管理:熱嘴獨(dú)立控溫,溫差±1℃,防止PVC 分解。

快速換色設(shè)計(jì):流道容積減少40%,清洗時(shí)間縮短至15 分鐘。

問(wèn)題根源:傳統(tǒng)試模成本高,難以覆蓋復(fù)雜缺陷(試模成本占模具總成本20%-30%)。

優(yōu)化方案:

多物理場(chǎng)仿真:通過(guò)Moldflow預(yù)測(cè)填充、冷卻趨勢(shì),澆口位置優(yōu)化準(zhǔn)確率>90% 。

應(yīng)力云圖分析:ANSYS檢測(cè)模具受力,疲勞壽命提升50%。

AI工藝數(shù)據(jù)庫(kù):基于歷史數(shù)據(jù)推薦參數(shù),良品率提升15%-20%。

環(huán)保型添加劑應(yīng)用:環(huán)保增塑劑(如DOTP)與無(wú)鉛穩(wěn)定劑逐步替代傳統(tǒng)配方,符合RoHS 3.0 標(biāo)準(zhǔn)。

智能化模具監(jiān)控:IoT傳感器實(shí)時(shí)采集模溫、壓力數(shù)據(jù),異常預(yù)警響應(yīng)時(shí)間<5秒。

微發(fā)泡注塑技術(shù):降低PVC密度10%-15% ,同時(shí)提升尺寸穩(wěn)定性,適配汽車(chē)輕量化需求。

參考文獻(xiàn)與數(shù)據(jù)來(lái)源

中國(guó)塑料加工工業(yè)協(xié)會(huì)《注塑成型缺陷與解決方案》

廣元瑞峰新材《PVC注塑故障成因及對(duì)策》

搜狐科技《注塑模具缺陷實(shí)用指南》

360文檔中心《PVC注塑問(wèn)題改善措施》

【本文標(biāo)簽】 注塑模具、精密開(kāi)模

【責(zé)任編輯】