20年中高端品牌精密注塑件定制服務(wù)商

提供從產(chǎn)品設(shè)計(jì)/模具制造/注塑量產(chǎn)整套解決方案

提供從產(chǎn)品設(shè)計(jì)/模具制造/注塑量產(chǎn)整套解決方案

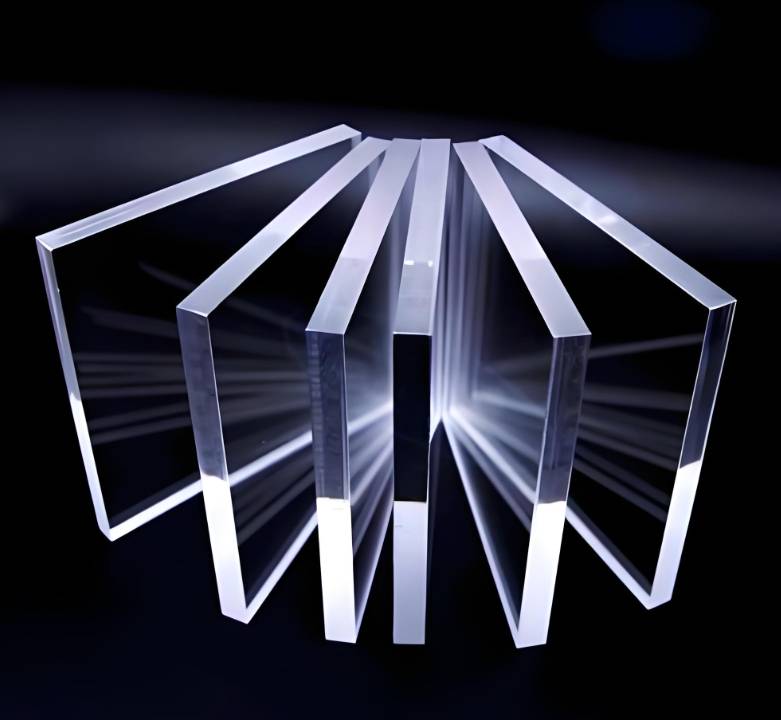

在光學(xué)級(jí)透明制品領(lǐng)域,澆注、擠出和玻璃加工等傳統(tǒng)技術(shù)因效率、精度和成本的綜合限制,逐漸被精密注塑工藝替代。

核心優(yōu)勢(shì):可生產(chǎn)超厚板材(>200mm),透光率≥91% 。

關(guān)鍵缺陷:

成型周期長(zhǎng)達(dá)48小時(shí),設(shè)備能耗高;

無法直接制造帶卡扣、螺紋的復(fù)雜結(jié)構(gòu);

二次加工導(dǎo)致良品率損失15%-25%。

典型應(yīng)用:平面廣告板、標(biāo)牌基材。

工藝局限:

厚度超過15mm時(shí)易出現(xiàn)流痕;

切割邊緣需額外拋光,增加生產(chǎn)成本。

透光率僅85%-88%,密度是亞克力的2.5倍;

加工溫度需>1400℃,難以實(shí)現(xiàn)微孔、曲面等精密設(shè)計(jì)。

通過材料科學(xué)與精密工程的結(jié)合,注塑技術(shù)突破傳統(tǒng)工藝的多重限制。

模具技術(shù):

模腔鏡面拋光(Ra≤0.05μm),減少表面霧度;

模溫控制精度±0.5℃,避免冷料痕。

材料處理:

原料預(yù)干燥至含水率<0.03%,消除氣泡源;

添加甲基丙烯酸甲酯共聚物,提升熔體流動(dòng)性。

|

應(yīng)用領(lǐng)域 |

典型結(jié)構(gòu) |

精度要求 |

|

醫(yī)療器械 |

微流控芯片(通道寬0.1mm) |

尺寸公差±0.005mm |

|

汽車照明 |

多焦點(diǎn)透鏡 |

曲率半徑誤差<0.1% |

|

智能家居 |

透光觸控面板 |

平面度≤0.02mm/m |

量產(chǎn)階段:自動(dòng)化注塑機(jī)臺(tái)效率達(dá)600模次/ 天;

模具攤銷:50萬(wàn)次壽命下,單件模具成本降低至0.02元;

材料損耗:模流分析優(yōu)化澆口設(shè)計(jì),廢料率<3%。

技術(shù)突破:

醫(yī)用級(jí)PMMA(符合USP Class VI標(biāo)準(zhǔn));

模內(nèi)無菌成型技術(shù),避免環(huán)氧乙烷滅菌導(dǎo)致的材料黃變。

案例數(shù)據(jù):

注塑周期90秒,較澆注工藝提速50倍;

通過-40℃~120℃高低溫循環(huán)測(cè)試,無開裂變形。

創(chuàng)新工藝:

雙層注塑技術(shù):內(nèi)層添加光擴(kuò)散劑,外層保持92%透光率;

納米壓印模具:直接成型抗反射微結(jié)構(gòu)(高度2μm)。

|

參數(shù) |

亞克力注塑 |

傳統(tǒng)澆注 |

|

最小成型壁厚 |

0.25mm |

3mm |

|

透光率(5mm厚度) |

92.3% |

89.5% |

|

年產(chǎn)50萬(wàn)件成本 |

¥1,200,000 |

¥2,800,000 |

|

可回收料比例 |

≤30%(不影響透明度) |

不可回收 |

優(yōu)先選擇注塑工藝:

① 產(chǎn)品含倒扣、螺紋等復(fù)雜特征;

② 月需求量>5,000 件;

③ 要求表面硬度 ≥2H(鉛筆硬度)。

考慮傳統(tǒng)工藝:?jiǎn)渭亓浚?/span>5kg的超厚板材。

亞克力注塑通過持續(xù)技術(shù)創(chuàng)新,正在拓展高透明材料的應(yīng)用邊界:

材料升級(jí):生物基PMMA注塑技術(shù)(碳足跡減少40% );

工藝融合:注塑+鍍膜一體化(替代傳統(tǒng)玻璃鍍膜工藝);

智能化控制:AI視覺實(shí)時(shí)監(jiān)測(cè)表面缺陷(不良品檢出率99.9%)。

世邦塑膠有20多年中高端品牌精密注塑件定制服務(wù)商,主要產(chǎn)品有模具、玩具、電器配件、醫(yī)療器械配件、家電類配件、電子產(chǎn)品、小家電、寵物用品,為高端品牌提供從產(chǎn)品設(shè)計(jì)、精密模具制造、注塑成型與組裝、售后服務(wù)為一體整套解決方案。歡迎蒞臨參觀世邦注塑模具廠。

數(shù)據(jù)來源說明:

透光率測(cè)試數(shù)據(jù)參照《GB/T 2410-2008 透明塑料透光率和霧度測(cè)定方法》;

醫(yī)用級(jí)材料標(biāo)準(zhǔn)引自《ISO 10993-1:2018 醫(yī)療器械生物學(xué)評(píng)價(jià)》;

生產(chǎn)成本對(duì)比基于2023年長(zhǎng)三角地區(qū)制造業(yè)調(diào)研數(shù)據(jù)。

【本文標(biāo)簽】 亞克力注塑、精密開模

【責(zé)任編輯】