塑料加工專有名詞

熔接痕 / 夾水紋 / 夾線 / 夾紋

在注塑加工過程中,兩股料流相遇時,其世界面處未完全熔合而造成的痕跡。

縮痕 / 縮水

塑料件在模腔內冷卻凝固時,由于塑料件壁厚不均勻、射膠壓力不足、冷卻時間不夠等原因而在塑料件表面產生的凹陷。

氣紋

由于注塑模具結構、成型工藝及材料等原因,使塑料在模腔內受壓和料流速度影響而在塑料件表面產生的料流痕跡。

料花 / 沖花

低分子揮發物、水分等氣體在塑料件表面形成的銀白色條紋

白印 / 發白 / 頂白 / 拉白 / 拖高

塑料件局部受外部壓力作用,使部分分子結構重新排列或斷裂,引起塑料件表面局部白印。

表面突起 / 頂高 / 凸高 / 拖高

塑料件局部因出模不順或頂針、頂板作用在塑料件表面產生的高起。

開裂 / 拉爆 / 斷扣 / 拉裂

塑料件局部受壓力、外部作用力或環境影響而在塑料件表面或內部產生的裂紋。

雜色點 / 黑點 / 斑點 / 克點 / 模印

由于原料混入異物或成型過程中局部溫度過高出現膠料碳化,使塑料件成型后在其表面形成的斑點。

模痕 / 模花 / 模印 / 模傷

因注塑模具表面劃花、碰傷,成型時在制作上留下的痕跡。

飛邊 / 披鋒

注塑過程中,塑料溢入注塑模具合模面及嵌件的間縫中,冷卻后留在塑料件上面多余物。

走膠不良 / 缺膠

塑料件局部走膠不滿,未達到設計要求。

色不均 / 混色

塑料件表面顏色不均的缺陷。

翹曲 / 變形

由內應力引起的塑料件局部或整體的變形。

分層 / 脫皮

層間分離的缺陷。

孔塞 / 堵孔 / 盲孔

塑料件孔位因披鋒或斷針造成孔大于50%堵塞。

氣泡 / 起泡 / 汽泡

因殘留的空氣或其它氣體在塑膠件內部或表面形成的泡狀缺陷。

顏色不符 / 色差 / 色深 / 色淺 / 光澤度差

塑料件顏色及光澤與標準板不符。

多膠

因注塑模具成型面碰缺等原因造成的塑料件局部多出膠位。

燒焦 / 燒黃 / 燒黑

因注塑模具排氣不良產生局部高溫,使塑膠料降解而形成的燒焦狀;或因膠料在流動過程中剪切速率過高而產生降解,形成燒焦狀。

魚鱗紋

因模溫過低吉射膠速度慢而在塑料件上形成的魚鱗狀花紋。

膠絲 / 膠印

因射嘴溫度高、背壓太大等原因,造成出模時有絲線狀膠料拉出,附著在型腔內,下啤生產時成型于制品表面的線狀物。

粘模 / 粘膠

因注射壓力偏大、脫模斜度小等原因,造成出模時塑料件局部拉斷而留于注塑模具內的現象。

漏水印

因注塑模具水道出現滲漏等原因,在注塑模具內形成水滴、水跡未被清掉,下啤生產時在塑料件表面形成的痕跡。

重影

因注塑溫度低、塑料件不飽和、產品變形等原因形成,透光測試時出現的光影重疊的現象。

斷差

指配件配合后表面不平,形成的高低差。

離縫

指配合后配件間的距離(不包括設計工藝槽)

白點 / 白痕

因色粉質量差、頂針內留下的膠片合模時被頂出、原料內有金屬等原因,在塑料件表面形成的白點或白痕。

尺寸偏大 / 尺寸偏長

因射膠、保壓時間短,原材料收縮率不一致等原因,造成塑料件尺寸比要求尺寸偏大現象。

尺寸偏小 / 尺寸偏短

因射膠壓力小,保壓時間短,原材料收縮率不一致原因,造成塑料件尺寸比要尺

裝配不良 / 試裝緊 / 試裝松 / 扣位緊 / 扣位松 / 有噪音

因相互配合的各部件中,存在有尺寸偏大、偏小的問題,造成試裝配時有緊、松、噪音等問題,此類問題統稱裝配不良。

柱子爆

螺絲柱在打螺釘時爆裂或嚴重發白。

滑牙

按規定的扭矩打螺釘時打不緊。

拖花

塑料件表面因輕微的機械磨擦而產生的無光澤、無深度感的痕跡。

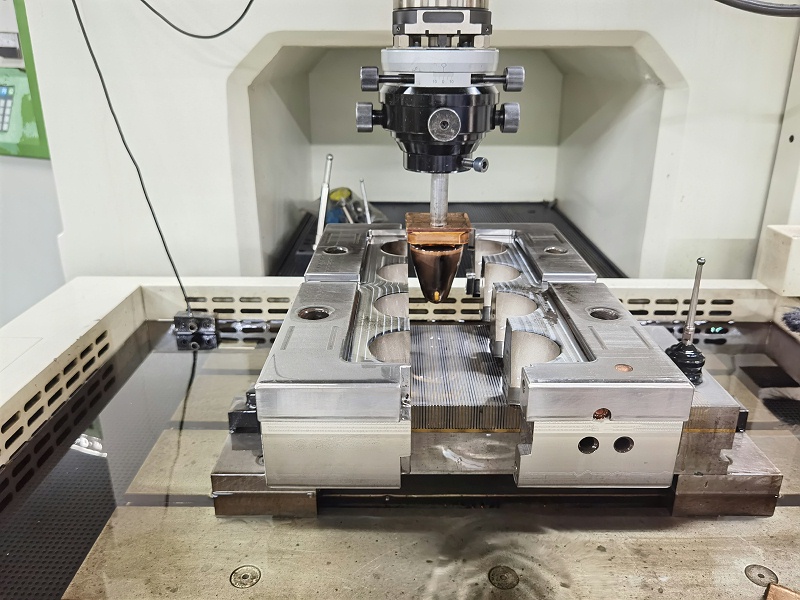

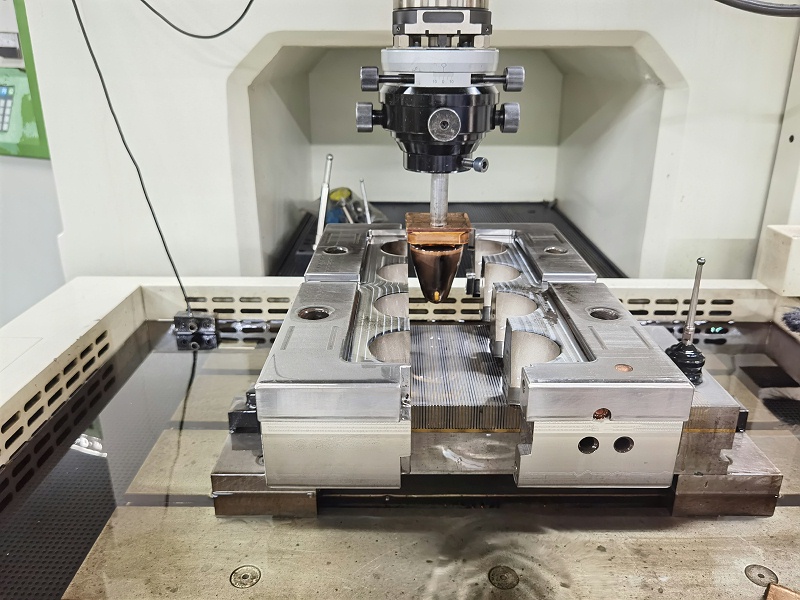

東莞世邦塑膠是一家多年專業從事精密模具設計制造及精密注塑制品生產集團企業,公司專注于為好的品牌提供從產品設計、精密模具制造、注塑成型與組裝、售后服務為一體整套解決方案,產品廣泛應用于家用家電器外殼配殼配件、醫療醫用器械注塑配件、化妝品包裝注塑件等領域,歡迎來電咨詢13332683013(微信同號)