20年中高端品牌精密注塑件定制服務商

提供從產(chǎn)品設計/模具制造/注塑量產(chǎn)整套解決方案

提供從產(chǎn)品設計/模具制造/注塑量產(chǎn)整套解決方案

在注塑成型領域,熱流道與冷流道技術的選擇直接關系生產(chǎn)成本、產(chǎn)品質(zhì)量和企業(yè)競爭力。本文從技術原理、適用場景、成本效益等多維度進行專業(yè)解析,助您科學決策。

核心機制:通過內(nèi)置加熱元件(電熱棒、加熱圈)和溫控系統(tǒng),使流道內(nèi)塑料始終保持熔融狀態(tài),避免冷流道凝料問題。

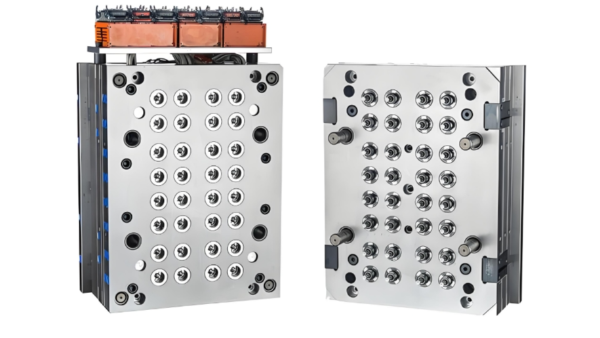

關鍵組件:熱噴嘴、分流板(Manifold)、溫控器,需耐高溫材料(如鈦合金)以確保穩(wěn)定性。

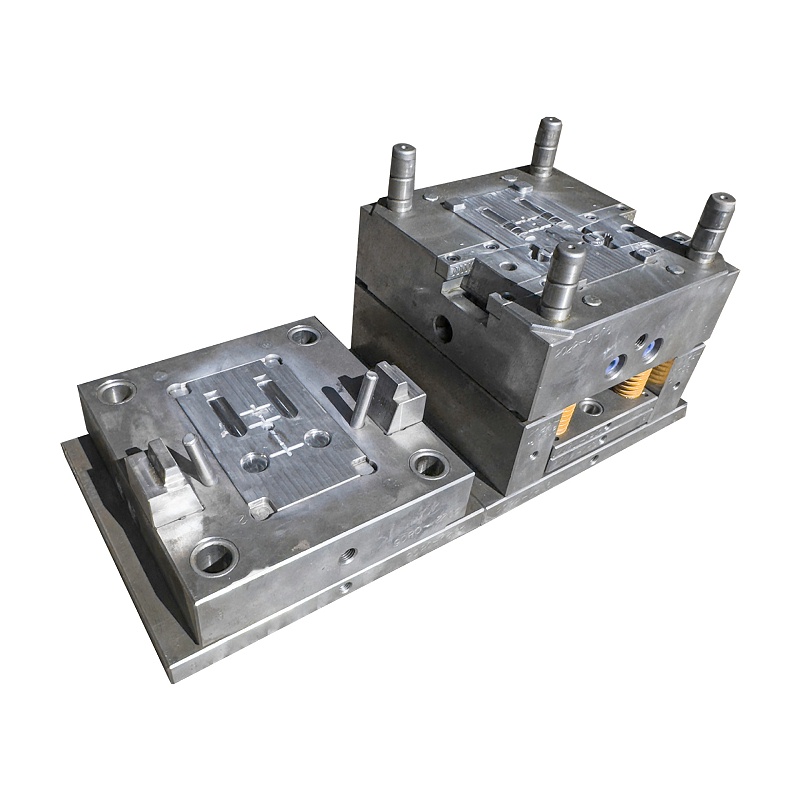

傳統(tǒng)模式:塑料經(jīng)澆注系統(tǒng)自然冷卻后形成凝料,需二次處理(修剪、回收),自動化程度低。

結構特點:設計簡單,初期成本低,但長期運營中廢料處理成本占比高。

優(yōu)勢:

材料利用率≥98%:無冷流道廢料,尤其適合高價塑料(如PEEK

、醫(yī)療級PC )。

效率提升30%-50%:省去流道冷卻時間,薄壁件成型周期可縮短至5秒。

質(zhì)量一致性:熔體溫度均勻,減少熔接痕、翹曲等缺陷,適用于精密零件(如光學鏡片、電子接插件)。

局限:

初始投資高:熱流道模具成本比冷流道高30%-50%,小批量生產(chǎn)難回本。

維護復雜度:需定期清理碳化物,加熱元件故障可能導致停產(chǎn)。

低成本小批量:產(chǎn)量低于10萬件時,冷流道綜合成本更低。

復雜澆口設計:對多澆口或異形流道需求靈活,無需復雜溫控系統(tǒng)。

熱流道經(jīng)濟閾值:當廢料成本占比超過模具差價時,熱流道更具性價比(建議產(chǎn)量>50萬件)。

熱敏性材料:如PVC、PETG 易降解,需冷流道避免過熱。

高流動性塑料:PA、PP適合熱流道,可減少壓力損失。

外觀與精度:汽車燈罩、醫(yī)用導管等需零瑕疵產(chǎn)品優(yōu)先熱流道。

自動化需求:熱流道支持無人化生產(chǎn),減少人工干預。

汽車行業(yè):保險杠、內(nèi)飾件(材料節(jié)約20%,周期縮短40% )。

消費電子:手機外殼、筆記本電腦組件(表面無澆口痕跡,提升美觀度)。

實驗性產(chǎn)品:原型開發(fā)、小批量試產(chǎn)。

低附加值制品:日用塑料件、包裝容器。

物聯(lián)網(wǎng)(IoT)實時監(jiān)控流道溫度與壓力,減少故障停機風險。

陶瓷加熱元件提升能效,降低能耗15%-20%。

熱流道+冷流道組合:針對多腔模具,平衡成本與效率。

熱流道與冷流道的選擇需綜合考量產(chǎn)量、材料、精度要求及長期運營成本。對于追求高效、高品質(zhì)的大規(guī)模生產(chǎn),熱流道是必然趨勢;而小批量、高靈活度場景下,冷流道仍具不可替代性。

東莞市世邦塑膠制品有限公司是一家專注于為中高端品牌提供從產(chǎn)品設計,精密模具制造、注塑成型與組裝、售后服務為一體整套解決方案的 塑膠模具廠,歡迎蒞臨參觀。

【本文標簽】 熱流道VS冷流道、精密開模

【責任編輯】